Step 1. 정련 공정

정련 공정’은 타이어 별로 특성과 용도에 따라 생고무에 여러 가지 화학 약품을 첨가하여 혼합하는 작업입니다. 고무의 모양이 쉽게 변하지 않도록 가소성을 부여하는 소련 공정을 거쳐 고무 시트를 만들어 냅니다.

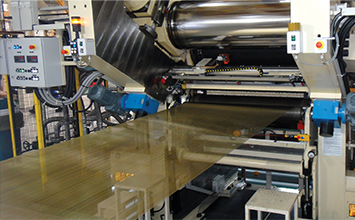

Step 2. 압출 공정

‘정련 공정’을 통해 타이어의 각 부위별 특성에 맞게 고무 시트가 만들어지면 ‘압출 공정’을 통해 고무를 일정한 폭과 두께로 만들어 냅니다. 이때 타이어의 외부 표면인 트레드와 타이어의 옆면인 사이드 월을 만드는데 이 과정은 아늑하고 편안한 주행을 만드는 중요한 공정 단계입니다.

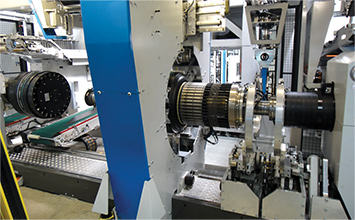

Step 3. 압연 공정

스틸 코드와 패브릭 코드 양면에 ‘정련 공정’에서 만든 일정한 두께의 고무판을 균일하게 입히며 얇게 토핑하는 공정이 바로 ‘압연 공정’입니다. 계속해서 돌아가는 롤러 사이에 스틸 코드와 패브릭 코드를 통과시켜 앞뒤로 고무를 입히는 것입니다. 타이어가 자동차 무게를 버티거나 일정한 형태를 유지할 수 있는 이유가 바로 ‘압연 공정’ (코드지) 때문입니다.

Step 4. 비드 공정

‘비드 공정’은 스틸와이어에 일정한 두께로 고무를 여러 번 입히고 여기에 필러(Filler) 고무를 부착하는 공정입니다. 비드는 타이어의 고무가 휠을 고정하는 역할을 하는데, 타이어 림의 뼈대가 되기 때문에 비드가 많이 감겨 있을수록 타이어가 더욱 강해집니다.

Step 5. 성형 공정

이제 타이어에 사용되는 모든 구성재료를 성형기에 순차적으로 붙여 원통형의 그린타이어를 만드는 ‘성형 공정’을 거치게 되는데, ‘성형 공정’은 타이어의 품질을 결정적으로 좌우하는 공정이기 때문에 매우 신경 쓰는 부분입니다. 승용차에 쓰이는 래디얼 타이어의 경우는 1차적으로 트레드 안쪽에 위치합니다. 타이어의 뼈대인 ‘카카스’와 바퀴 림에 고정되는 뼈대인 ‘비드’, ‘사이드 월’을 붙인 다음 2차 성형기로 옮겨 벨트와 트레드를 붙여 타이어를 완성합니다.

Step 6. 가류 공정

‘가류 공정’은 유연한 고무로 된 타이어를 일정한 틀에 넣고 내∙외부에서 열과 압력을 가하는 것입니다. 유황과 다른 화학 약품이 고무와 반응을 일으키면서 트레드에 넥센 타이어만의 독특한 디자인을 입히고, 고무의 탄성을 부여하게 됩니다. 또한 원하는 구조, 형상, 외관, 기계적 / 화학적 특성을 부여하게 됩니다.

Step 7. 검사 공정 및 출하

검사 공정’에서는 세부적인 5가지의 검사를 거칩니다.

첫 번째로 타이어의 외관 및 내부, 비드부를 육안으로 검사하는 ‘외관 검사’를 진행하고 두 번째로 타이어를 휠에 조립하지 않은 단품 상태로 검사하며 정적 상태에서 원주 방향(* 원통형 기기의 주축과 수직인 초음파 빔 방향)으로 타이어 중량분포가 일정한지 여부를 검사합니다. 세 번째는 타이어를 휠에 조립하고 적정 공기압을 투입한 상태에서 회전 시켰을 때 원주방향으로 중량 균일성을 측정하는 ‘동적 밸런스 검사’를 진행합니다. 네 번째로 제품의 강성과 치수 균일성을 검사하는 ‘유니포미티 검사’를 하고 마지막으로 X-ray 광선을 이용하여 타이어 내부의 카카스 및 벨트의 구조 상태, 이물질의 혼입여부를 검사한 후, 생산 제품을 자동으로 분류하여 출하합니다.

첫 번째로 타이어의 외관 및 내부, 비드부를 육안으로 검사하는 ‘외관 검사’를 진행하고 두 번째로 타이어를 휠에 조립하지 않은 단품 상태로 검사하며 정적 상태에서 원주 방향(* 원통형 기기의 주축과 수직인 초음파 빔 방향)으로 타이어 중량분포가 일정한지 여부를 검사합니다. 세 번째는 타이어를 휠에 조립하고 적정 공기압을 투입한 상태에서 회전 시켰을 때 원주방향으로 중량 균일성을 측정하는 ‘동적 밸런스 검사’를 진행합니다. 네 번째로 제품의 강성과 치수 균일성을 검사하는 ‘유니포미티 검사’를 하고 마지막으로 X-ray 광선을 이용하여 타이어 내부의 카카스 및 벨트의 구조 상태, 이물질의 혼입여부를 검사한 후, 생산 제품을 자동으로 분류하여 출하합니다.