Étape 1. Processus de Raffinage

Le « processus de raffinage » implique d’ajouter et de mélanger différents produits chimiques au caoutchouc brut, en fonction de l’utilisation et des caractéristiques prévues pour chaque pneu. Des feuilles de caoutchouc sont créées en augmentant l’élasticité du caoutchouc, afin qu’il ne puisse pas se déformer facilement.

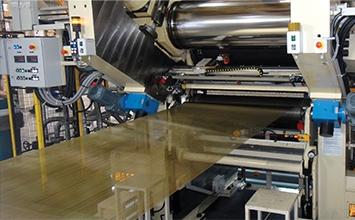

Étape 2. Processus d’Extrusion

Une fois les feuilles de caoutchouc créées en fonction des caractéristiques de chaque partie du pneu, pendant le « processus de raffinage », on définit l’épaisseur et la largeur du caoutchouc pendant le « processus d’extrusion ». Au cours de ce processus, on façonne les bandes de roulement (surface extérieure du pneu) et les flancs (côtés du pneu), un processus important pour obtenir une conduite agréable et confortable.

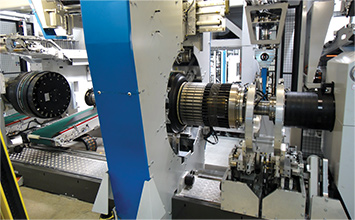

Étape 3. Processus de Roulage

Le « processus de roulage » consiste à appliquer de manière uniforme une fine couche de feuilles de caoutchouc, créées pendant le « processus de raffinage », de chaque côté de fils textiles ou métalliques. Les fils sont recouverts des deux côtés, en passant entre des rouleaux en rotation continue. C’est grâce à ce « processus de roulage » (et aux fils) que les pneus peuvent supporter le poids du véhicule tout en conservant leur forme.

Étape 4. Processus de création des tringles

Le « processus de création des tringles » consiste à recouvrir de caoutchouc des câbles en acier, à plusieurs reprises, afin d’obtenir une certaine épaisseur, et d’y attacher le rembourrage en caoutchouc. Les tringles permettent de fixer le caoutchouc des pneus à la roue, en servant de cadre pour la jante. Plus il y a de tringles, plus le pneu est solide.

Étape 5. Processus de moulage

On passe ensuite au « processus de moulage » : nos pneus verts cylindriques sont fabriqués en ajoutant tous les composants et tous les matériaux du pneu dans la presse de moulage. Ce « processus de moulage » doit être surveillé de près, car il détermine la qualité des pneus. Pour les pneus radiaux utilisés par les automobiles, il faut d’abord attacher la « carcasse » (le cadre du pneu, situé à l’intérieur de la bande de roulement), les « tringles » (le cadre fixé à la jante de la roue), et les « flancs ». Les pneus sont ensuite envoyés à une deuxième presse de moulage, afin de finaliser le processus de production, en y attachant des ceintures et des tringles.

Étape 6. Processus de Polymérisation

Le « processus de polymérisation » consiste à applique de la chaleur et de la pression à l’intérieur et à l’extérieur des pneus, alors encore en caoutchouc flexible, dans un moule préparé. Le caoutchouc réagit au souffre et aux autres produits chimiques ajoutés, créant le design unique des pneus NEXEN TIRE sur la bande de roulement, et gagnant en élasticité pendant le processus. Ils adoptent également toutes les structures, toutes les formes, toutes les caractéristiques mécaniques/chimiques et tous les aspects désirés.

Étape 7. Processus d’essai et Expédition

Le « processus d’essai » comprend cinq tests minutieux.

Tout d’abord, un « test visuel » pendant lequel on inspecte l’intérieur et l’extérieur du pneu, ainsi que les tringles, à l’œil nu. On teste ensuite le pneu en tant que produit indépendant avant de l’assembler à la roue. Il s’agit de vérifier que la répartition du poids du pneu est uniforme dans le sens de la circonférence (*direction d’un faisceau ultrason vertical par rapport à l’axe principal du dispositif cylindrique) à l’arrêt. En troisième lieu, on procède à un « test d’équilibrage dynamique », qui permet de vérifier que le poids du pneu est réparti de manière homogène dans le sens de la circonférence, après rotation, une fois le pneu assemblé à la roue et une fois qu’il est gonflé à une pression optimale. Par la suite, on soumet le pneu à un « test d’uniformité », qui vérifie que les dimensions et la rigidité du produit sont uniformes. Enfin, on utilise des rayons X pour tester la carcasse à l’intérieur du pneu, la structure des ceintures et le mélange des matières étrangères, à la suite de quoi les produits manufacturés sont automatiquement classés et expédiés.

Tout d’abord, un « test visuel » pendant lequel on inspecte l’intérieur et l’extérieur du pneu, ainsi que les tringles, à l’œil nu. On teste ensuite le pneu en tant que produit indépendant avant de l’assembler à la roue. Il s’agit de vérifier que la répartition du poids du pneu est uniforme dans le sens de la circonférence (*direction d’un faisceau ultrason vertical par rapport à l’axe principal du dispositif cylindrique) à l’arrêt. En troisième lieu, on procède à un « test d’équilibrage dynamique », qui permet de vérifier que le poids du pneu est réparti de manière homogène dans le sens de la circonférence, après rotation, une fois le pneu assemblé à la roue et une fois qu’il est gonflé à une pression optimale. Par la suite, on soumet le pneu à un « test d’uniformité », qui vérifie que les dimensions et la rigidité du produit sont uniformes. Enfin, on utilise des rayons X pour tester la carcasse à l’intérieur du pneu, la structure des ceintures et le mélange des matières étrangères, à la suite de quoi les produits manufacturés sont automatiquement classés et expédiés.