Paso 1. Proceso de mezclado

El «proceso de mezclado» implica agregar y mezclar varios productos químicos al caucho crudo de acuerdo con las características y el uso previsto de cada neumático. Las láminas de caucho se crean agregando plasticidad al caucho de modo que su forma no cambie con facilidad.

Paso 2. Proceso de extrusión

Una vez que las láminas de caucho se han elaborado según las características de cada parte del neumático a través del «proceso de mezclado», el caucho se crea con un ancho y grosor uniforme a través del «proceso de extrusión». En este momento es cuando se forman las bandas de rodadura (superficie exterior del neumático) y las paredes laterales (laterales del neumático), que representa un proceso importante para una conducción cómoda y confortable.

Paso 3. Proceso de laminado

El «proceso de laminado» consiste en aplicar una cobertura uniforme y fina de un determinado grosor de láminas de caucho creadas en el «proceso de mezclado» en ambos lados de los cordones de acero y cordones de tela. El caucho se recubre en la parte delantera y trasera al presionar los cordones de acero y los cordones de tela a través de los rodillos que giran constantemente. Los neumáticos pueden soportar el peso del automóvil y conservar una cierta forma debido a este «proceso de laminación» (cordones).

Paso 4. Proceso de calandrado

El «proceso de calandrado» es el proceso que consiste en revestir alambres de acero con caucho varias veces y de un determinado grosor para insertar el caucho de relleno en él. Las fibras fijan el caucho de los neumáticos a las ruedas, sirviendo como el marco de las llantas de los neumáticos y, por lo tanto, haciendo que la resistencia de los neumáticos sea proporcional al número de fibras presentes.

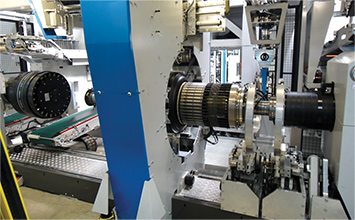

Paso 5. Proceso de moldura

Ahora disponemos del «proceso de moldura» en el que se fabrican neumáticos verdes cilíndricos mediante la fijación consecutiva de todos los componentes y materiales utilizados en los neumáticos en la prensa de moldura. Este «proceso de moldura» exige mucha atención, ya que determina la calidad de los neumáticos. En primer lugar, los neumáticos radiales que se utilizan en automóviles requieren el proceso que se basa en la fijación de la «carcasa» (el marco del neumático ubicado dentro de la banda de rodadura), el «calandrado» (el marco fijo en el borde de las ruedas) y las «paredes laterales». Seguidamente, estos se transfieren a la prensa de moldura secundaria para completar las llantas mediante la fijación de correas y bandas de rodadura.

Paso 6. Proceso de curado

El «proceso de curado» consiste en aplicar calor y presión en la parte interna y externa colocando neumáticos de caucho flexible en un molde fijo. El azufre y otros productos químicos reaccionan al caucho y crean un diseño único de NEXEN TIRE en la banda de rodadura, además de aportar elasticidad al caucho. Por otra parte, gracias a ellos, podemos obtener cualquier estructura, forma, exterior y características mecánicas/químicas que deseemos.

Paso 7. Proceso de inspección y envío

El «proceso de inspección» consiste en cinco pruebas detalladas.

En primer lugar, se encuentra la «inspección visual» que consiste en revisar ligeramente la parte interna y externa del neumático, así como el calandrado. En segundo lugar, se encuentra la inspección del neumático en concepto de producto único antes de montarlo en la rueda, y también el hecho de comprobar si la distribución del peso del neumático es consistente en la dirección circunferencial (*dirección del haz ultrasónico que es vertical al eje principal del dispositivo cilíndrico) en estado estático. En tercer lugar, se encuentra la «inspección de equilibrio dinámico» que mide la uniformidad del peso en la dirección circunferencial tras la rotación cuando los neumáticos se montan en las ruedas y se aplica una presión máxima de aire en los neumáticos. En cuarto lugar, se encuentra la «inspección de uniformidad» que comprueba la uniformidad del tamaño y la rigidez del producto. Finalmente, los rayos X se utilizan para probar la carcasa en la parte interna de los neumáticos, la estructura de los cinturones y la combinación de materias externas, proceso que se finaliza con la clasificación y envío automático de los productos fabricados.

En primer lugar, se encuentra la «inspección visual» que consiste en revisar ligeramente la parte interna y externa del neumático, así como el calandrado. En segundo lugar, se encuentra la inspección del neumático en concepto de producto único antes de montarlo en la rueda, y también el hecho de comprobar si la distribución del peso del neumático es consistente en la dirección circunferencial (*dirección del haz ultrasónico que es vertical al eje principal del dispositivo cilíndrico) en estado estático. En tercer lugar, se encuentra la «inspección de equilibrio dinámico» que mide la uniformidad del peso en la dirección circunferencial tras la rotación cuando los neumáticos se montan en las ruedas y se aplica una presión máxima de aire en los neumáticos. En cuarto lugar, se encuentra la «inspección de uniformidad» que comprueba la uniformidad del tamaño y la rigidez del producto. Finalmente, los rayos X se utilizan para probar la carcasa en la parte interna de los neumáticos, la estructura de los cinturones y la combinación de materias externas, proceso que se finaliza con la clasificación y envío automático de los productos fabricados.